19. Nov. 2023

MAN Truck & Bus Vertrieb Österreich GesmbH

MAN BatteryPacks jetzt auch für industrielle Anwendungen

Mobile und stationäre Anwendungen in der Landtechnik, Baumaschinen, Bahn, Schifffahrt und Energie im Blick

Seit 2018 konzerneigene vollelektrische Nutzfahrzeuge auf der Straße

Modularer Aufbau der MAN BatteryPacks für unterschiedlichste Bauräume

Großserienproduktion im Aufbau, Kleinseriencenter bietet Flexibilität

Geschlossener Recyclingkreislauf mit verschiedenen Nutzungsstufen

MAN Truck & Bus bietet über seine Geschäftseinheit MAN Engines industriellen Kunden die Möglichkeit Batterien in deren mobilen und stationären Anwendungen einzusetzen. In Frage kommen dafür Anwendungen im Landtechnikbereich, Material Handling, Bahnanwendungen, Sonderfahrzeuge wie Flughafenequipment und Kommunalfahrzeuge, aber auch Marineanwendungen. Im Bereich der Stromspeicherung ergeben sich im industriellen Bereich zahlreiche Einsatzfelder für Ladekonzepte wie zum Beispiel mobile Stromversorgung oder Schnellladesäulen nach dem Prinzip einer Powerbank sowie Speicher für regenerative Energien oder den Spitzlastausgleich. „Wir sammeln heute bereits mit ausgewählten Kunden in klassischen Anwendungen erste Erfahrungen. Perspektivisch werden wir daraus Zukunftsprojekte in mobilen oder stationären Anwendungen entwickeln. Dies können beispielsweise Fahrzeuge für den autonomen Güter- oder Personentransport oder smarte Energiesysteme sein“, sagt Jürgen Haberland, Head of Power MAN Engines.

Langjährige Erfahrung mit Batterien und Batterie-Packs besitzt MAN Truck & Bus bereits durch seine vielen konzerneigenen elektrisch angetriebenen Nutzfahrzeuge: Der vollelektrische Transporter eTGE wurde bereits 2018 als Serienfahrzeug vermarktet, die mittelschwere Baureihe des batterieelektrischen Lkw eTGM befindet sich seit 2018 im Kundeneinsatz für den urbanen Lieferverkehr, vom Elektrobus Lion’s City E wurden bereits mehr als 1.000 Stück produziert und somit über 6.000 Batterie-Packs in den Verkehr gebracht. Dabei belegt MAN mit 260 Elektrobussen im ersten Halbjahr 2023 den zweiten Platz bei den Neuzulassungen in Europa. Als nächstes Mitglied der batteriebetriebenen, vollelektrischen Fahrzeugfamilie von MAN starten die schweren Lkw eTGX und eTGS ab 2024.

MAN BatteryPacks aus konzerneigenen Nutzfahrzeugen

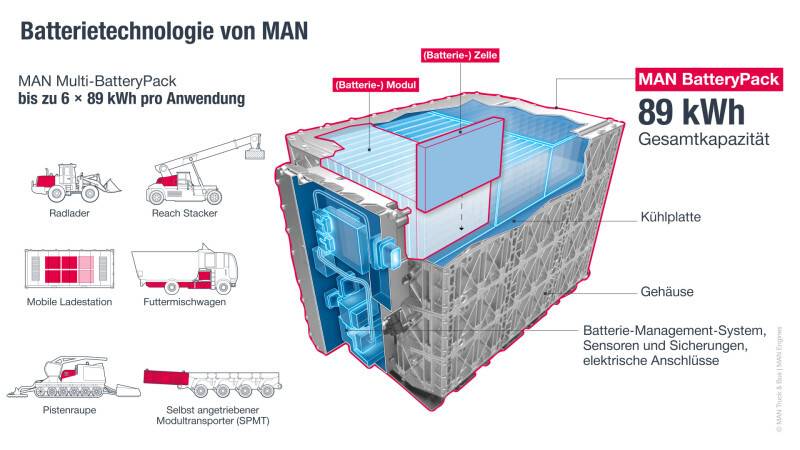

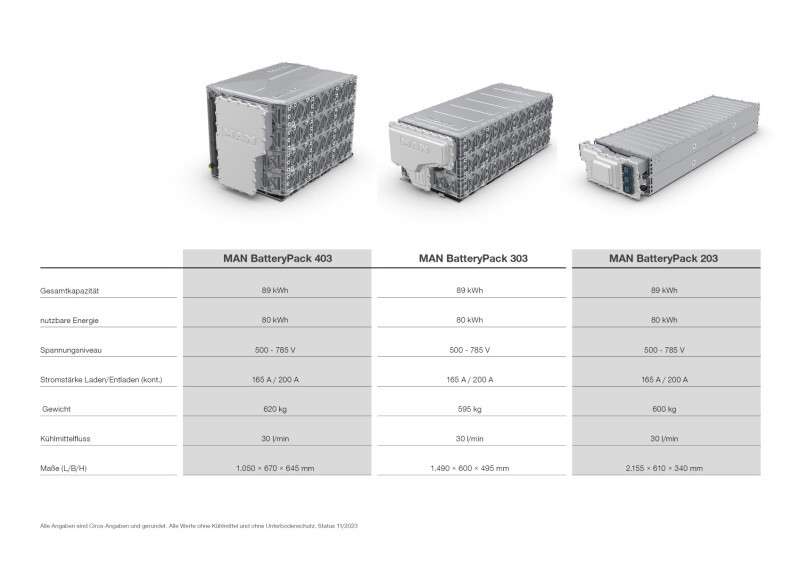

Grundlage der elektrisch betriebenen Lkw und Busse von MAN Truck & Bus sind die MAN BatteryPacks, die MAN Engines jetzt auch für weitere Industrieanwendungen anpasst und vermarktet. Generell besteht ein MAN BatteryPack – auch Batteriesystem genannt – aus mehreren Batteriemodulen, die in zwei bis vier Lagen im Batteriegehäuse zusammengeführt werden. In jedem Batteriemodul wiederum werden viele Batteriezellen zusammengefasst. Durch die unterschiedlichen Anordnungsmöglichkeiten der Module lassen sich verschieden gestaltete MAN BatteryPacks herstellen. Jedes MAN BatteryPack enthält 89 kWh Energie wovon 80 kWh nutzbar sind. Durch drei unterschiedliche Formen – von nahezu quadratisch bis länglich – bestehen Integrationsmöglichkeiten in unterschiedlichste Bauräume. Dabei lassen sich aktuell bis zu sechs MAN BatteryPacks miteinander kombinieren, um Systemkapazitäten von bis zu 480 kWh netto zu erreichen. Ein MAN eTruck der schweren Baureihe erreicht damit Tagesreichweiten bis zu 800 Kilometern.

Im Zusammenhang mit der E-Mobilität gewann die Lithium-Ionen-Batterie in den letzten Jahren die größte Bedeutung. MAN entwickelte auf dieser Basis eine spezielle nutzfahrzeugspezifische Ausprägung der Batteriezelle mit Fokus auf die Eigenschaften Zellchemie, Ladezyklen, mechanische Robustheit, Schwingungsresistenz und Lebensdauer. Das geringe Gewicht und die Schnellladefähigkeit machen den Nickel-Mangan-Cobalt-Akkumulator (NMC-Batterie) als Variante der Lithium-Ionen-Batterie zum Mittel der Wahl bei batterieelektrischen Nutzfahrzeugkonzepten.

Aufgrund der großen Bedeutung der Zellbeschaffenheit auf die Leistungsfähigkeit der Batterien bestimmt MAN maßgeblich die Zellchemie sowie das Kathoden- und Anodenmaterial. „Wir haben zahlreiche Stellschrauben, um für unsere Kunden das bestmögliche Produkt zu schaffen, also nutzen wir diese“, sagt Dr.-Ing. Michael Bernath, Head of New Powertrain Components Development bei MAN Truck & Bus. Dabei übersteigen die Anforderungen an die Batterie im Lkw-Bereich diejenigen aus dem Pkw-Bereich deutlich: fast 500 kWh Kapazität, mehr als 8 Jahre leistungsfähige Nutzungsdauer oder mechanische Belastbarkeit von über 1,2 Millionen Kilometern, um nur wenige zu nennen. „Die Zellchemie unserer MAN BatteryPacks ist auf die höchsten Ansprüche ausgelegt. Davon profitieren auch unsere Kunden im industriellen Bereich“, sagt Haberland.

Deutlicher Ausbau der Produktionskapazitäten

Damit die strengen Anforderungen an Qualität und Sicherheit der Batterien sichergestellt werden können, wird MAN Truck & Bus ab Anfang 2025 die Batterien in Großserie am Standort Nürnberg fertigen. Das bisherige internationale Kompetenzzentrum für Verbrennungsmotoren entwickelt sich damit zusätzlich zum Dreh- und Angelpunkt für die Batterie-Expertise im MAN-Konzern und richtet sich dafür strategisch neu aus. „Wir bündeln in Nürnberg zum Thema Batterie sämtliche Schlüsselkapazitäten, Know-how und Ressourcen. Dies geht von der Forschung, über Prototypenentwicklung und -bau, ausgiebige Prüfungen, entsprechende Produktionsgestaltung und Fertigung bis hin zur Demontage, Qualitätssicherung und Wiederaufbereitung“, sagt Dr. Markus Pröpster, Senior Manager im E-Mobility Technikum in Nürnberg. Auf etwa 16.000 Quadratmetern können damit intelligent verkettete Montage- und Logistikanlagen bis zu 100.000 Batterie-Packs jährlich produzieren. Startschuss für die Batterie-Großserienproduktion mit 100 Millionen Euro Investitionsvolumen war der erste Spatenstich am 9. Oktober 2023.

Das Know-how für die Entwicklung und Fertigung von Hochvolt-Batteriesystemen wird am Standort Nürnberg bereits seit 2020 in dem Batterie-Technikum als Vorserien-Center aufgebaut. Dazu wurde im Vorfeld bereits massiv in die Infrastruktur für die Entwicklungsbereiche investiert. Dabei haben sich klare Kernkompetenzen herauskristallisiert: Dies sind die Konstruktion und Erprobung von Batteriegehäusen, die Montage von Batteriesystemen, die Zell- und Modulentwicklung sowie die Entwicklung von Batteriemanagementsystemen (BMS) wie Steuergeräten, Hardware und Software zur Steuerung der Batterie. „Wir bieten die Kombination aus bester Zelle und bester Betriebsstrategie und erst dadurch die bestmöglichen Eigenschaften für unsere Batterien“, sagt Bernath. Eine elementare Bedeutung hat dabei die Software inne. Über die Auswertung und virtuelle Gestaltung von Betriebszuständen und Lastzyklen lässt sich erheblicher Einfluss auf die Lebensdauer und Performance der Batterien nehmen. „Unser Wissen über Lastprofile in den Bereichen Onroad, Offroad, Power und Marine konnten wir über Jahrzehnte im Motorenbau erweitern. Damit können wir jetzt neben der Hardware auch softwareseitig die ideale Batterie gestalten“, sagt Bernath. Durch die strategische Ausrichtung der Batterieproduktion und den Einsatz in konzerneigenen Lkw und Bussen schafft MAN Truck & Bus als deutscher Nutzfahrzeughersteller hohe Standards bei Qualität, Lebensdauer, Robustheit, Temperatur und extremen Umgebungsbedingungen. Unter Berücksichtigung dieser Faktoren wurde das Thema Sicherheit der Batterien durch direkte und indirekte Sicherheitsmessungen erfolgreich in realen Testumgebungen erforscht. Auch bezüglich der leistungsfähigen Nutzungsdauer lassen sich aufgrund vorhandener Langzeiterfahrungen kontinuierlich Produktverbesserungen umsetzen. Auf Basis dieser Voraussetzungen lassen sich bei MAN Engines mit Kunden aus unterschiedlichsten Industrien, sog. OEMs (Original Equipment Manufacturer), Szenarien für die Erstausrüstung (1st-Life) oder die Zweitverwendung von bereits genutzten Batterien (2nd-Life) entwickeln.

Erfahrung bei kundenspezifischer Entwicklung

Das Thema kunden- bzw. anwendungsspezifische Entwicklung von Lösungen praktiziert MAN Engines als Geschäftseinheit von MAN Truck & Bus seit Jahrzehnten erfolgreich mit Diesel- und Gasmotoren für Anwendungen in der Land- und Bahntechnik, Berufs- und Freizeitschifffahrt sowie in der Energieerzeugung. Auf Basis der ausgereiften und in den Nutzfahrzeugen getesteten Verbrennungsmotoren entwickeln Ingenieure mit entsprechendem Branchen-Know-how bestehende Motoren oder Baugruppen weiter und schaffen damit führende Antriebslösungen auf dem Wasser und fernab der Straße. Diese Erfahrungen sind identisch nutzbar auf die Batterieproduktion für industrielle Kunden. „Unsere Batterie-Kunden profitieren von den Vorteilen der Großserienfertigung und bekommen am gleichen Standort spezifische Prototypen und Kleinserien optimal auf ihre Anwendung entwickelt. Gleichzeitig betreibt MAN Engines ein globales Servicenetzwerk, welches zukünftig auch unseren Batteriekunden zur Verfügung stehen wird“, sagt Haberland. Durch den perspektivischen Hochlauf der Produktion auf jährlich 100.000 MAN BatteryPacks in den nächsten Jahren werden externe Kunden auf etablierte Prozesse und Strukturen leicht aufsetzen können, um beispielsweise die Erfüllung der europäischen Batterieverordnung zu erfüllen, die einen vollständigen Lebenszyklusansatz von Beschaffung und Herstellung über Verwendung und Recycling verfolgt.

Geschlossener Recycling-Kreislauf mit unterschiedlichen Nutzungsstufen

Beim Thema Recycling betrachtet MAN Truck & Bus – und damit auch MAN Engines – den kompletten Lebenszyklus der Batterie bis zum Recycling als geschlossenen Kreislauf. „Das übergeordnete Ziel im Umgang mit den Batterien ist die Schließung des Materialkreislaufs, um in einem hohen Maß zur nachhaltigeren Entwicklung beizutragen“, sagt Pröpster. Dafür wird MAN den Zustand von Batterien, die für die Verwendung in den Nutzfahrzeugen nicht mehr geeignet sind, automatisiert bewerten und diese anschließend demontieren. Dabei werden von Beginn an unterschiedliche Zustände wie Form, Aufbau und Hersteller sowie Eigenschaften der Batterie analysiert. Für die weitere Nutzung in Betracht gezogen wird nach entsprechender Wiederaufbereitung die erneute Verwendung im Fahrzeug als Traktionsbatterie. Nach besagter Werksinstandsetzung (2nd-Use) der Batterien oder für die Fälle, dass Batterien nach dem Fahrzeugeinsatz oder nach einem Unfall sich nicht mehr für stationäre Pufferspeicher von Solar-, Windkraft- oder Biogasanlagen eignen (2nd-Life), kommt das Recycling ins Spiel. MAN wird bei den Batterie-Rohmaterialen einen geschlossenen Kreislauf umsetzen mit dem vorrangigen Ziel die Nutzung der Batterien und damit der Ressourcen kontinuierlich zu verlängern. Erst wenn dies nicht mehr möglich ist, sollen die wertvollen, wiedergewonnenen Rohstoffe wie Nickel, Mangan, Kobalt oder Lithium in die Neuproduktion von Batterien fließen. Für das Recycling präferiert MAN ein mechanisches Verfahren mit anschließender hydrometallurgischer Aufbereitung. Durch einen mechanisch- und hydrometallurgischen Prozess werden dabei die wertvollen Rohstoffe aus der Batterie zurückgewonnen. MAN ist dabei Teil des Volkswagen Group Recyclingnetzes mit Recycling-Partnern in ganz Europa.